廢鋼預熱的七種方式

煉鋼時一般會添加常溫狀態的廢鋼,轉爐冶煉過程產生的熱量有限,難以迅速熔化大量常溫廢鋼,為了加快生產效率,減少耗能,所以廢鋼在加入轉爐之前,需要對常溫廢鋼進行預熱,此項技術為廢鋼預熱技術。采用廢鋼預熱技術可以有效縮短冶煉周期、降低冶煉消耗。目前廢鋼預熱的方式主要有以下七種。

1、料籃式預熱

料籃式預熱是把來自電爐爐膛內的高溫廢氣引入預熱槽里,然后預熱料籃內的廢鋼。為了延長料籃的使用壽命必須控制籃內的溫度,其溫度不能過高。一般進口溫度為700℃~800℃,出口溫度200℃~300℃。這種預熱方式的節能效果平均為25kwh/t鋼,但缺點是預熱過程中伴隨有煙霧和惡臭產生。此方法由于不環保已經逐漸被淘汰。

2、一電二爐式預熱

一電二爐式的特點是采用一個電源二個爐子,其中一個爐子用于煉鋼,并將其產生的廢氣導入另一個裝有廢鋼的爐內進行預熱,然后循環作業。這樣既解決了預熱料籃方式引起的污染問題,又可使預熱后的廢鋼達到1000℃以上的高溫,預熱效果比較高效;另外此技術還省略了出鋼、補爐及初次裝爐等非通電時間,從而提高了生產率。工藝節能效果比較明顯:廢鋼預熱率為60%時,電能節約為35~40kwh/t鋼;廢鋼預熱率達到100%時節約電能可達65kwh/t鋼。

3、豎爐式預熱

豎爐式廢鋼預熱工藝的結構特點為將水冷豎爐與電爐爐蓋連結為一個整體,并在其內部裝入廢鋼,用電爐爐膛內上升的高溫廢氣進行預熱。為了達到連續預熱各爐次廢鋼的目的,在豎爐的下部安裝了鉤爪用來支撐并控制下落的廢鋼;缺點在于為了不影響爐頂電極在爐膛中心的位置,豎爐只能偏向電爐一側,因而造成了爐內廢鋼受熱不均勻,熔化不同步。這種方式的節能效果約為30kwh/t鋼。

4、連續運送式預熱

連續運送式預熱是在連續加料的同時,利用爐子產生的高溫廢氣對運送過程中的爐料進行連續預熱,可使廢鋼入爐前的溫度高達500℃~600℃,而預熱后的廢氣經燃燒室進入預熱回收系統。它實現了廢鋼連續預熱、連續加料、連續熔化,提高了生產率,改善了車間內外的環保條件,降低了電耗及電極消耗等。連續電弧爐是未來電弧爐的發展趨勢,具有顯著的節能作用。

陶瓷纖維模塊

陶瓷纖維模塊 陶瓷纖維毯

陶瓷纖維毯 陶瓷纖維紙

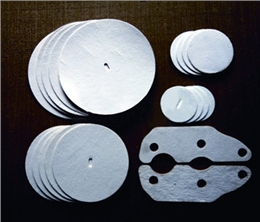

陶瓷纖維紙 高溫隔熱墊片

高溫隔熱墊片